说到一次性产品,你会想到什么?

是奶茶的吸管杯子,酒店的牙具拖鞋,亦或是「大白」身上的口罩防护服……

在不知不觉中,我们的生活已逐渐被一次性产品包围。你是否有担心过,这些一次性产品会存在粗制滥造、危害环境、浪费资源等问题呢?

「Duck 不必」 。

。

近些年随着科技进步和工业发展,可降解、可回收材料的使用解决了一次性产品的环保问题,使其方便快捷、干净卫生、防止交叉感染的优势得到了进一步凸显。

在生物制药领域,一次性技术也大有可为。上世纪 90 年代以来,越来越多的生物制药公司摒弃了传统的不锈钢生产线,大力拥抱现代的一次性技术,通过灵活、高效的设备,搭配一次性使用的细胞培养袋、配储液袋、连接管道等等,实现了降本、增效、节能的生产。

备受业界欢迎的 Xcellerex XDR 一次性生物反应器,可以灵活支持 50 L 到 2,000 L 的容量。

更环保的一次性技术

传统的不锈钢生产线需要消耗大量的水、电、时间和劳力,来完成生产过程中必须的清洗、消毒和验证步骤,以保证不同批次和不同种类的药物生产之间不会交叉污染。

自从有了一次性技术,以上步骤统统可以省掉。只需要为每个批次换上新的袋子和管道,就可以轻松、快速地完成生产切换,并且大幅降低能源消耗。

细胞培养袋一换,安全灵活生产不是梦。

根据一次性技术创新引导者 Cytiva(思拓凡)的研究,以 2 x 2,000 L 的单克隆抗体生产线为例,不锈钢生产线需要 5~10 日实现生产切换,而一次性生产线仅需 1~2 日,可以大幅提高产能,并节省 30% 左右的人力成本;总体上,一次性系统的碳足迹仅为不锈钢系统的 70%。此外,一次性生产线的建设时间约为 1 年至 18 个月,而不锈钢生产线至少需要 3 年,对高风险的制药行业而言,前期投入成本大幅降低,在更短的周期内实现投资回报,足以大大减少投资机构和企业的压力。

助力中国生物制药弯道超车

为了推动生物制药行业的创新发展,2017 年,中国食品药品国际交流中心正式发布了《国际制药一次性使用系统应用及技术指南》。

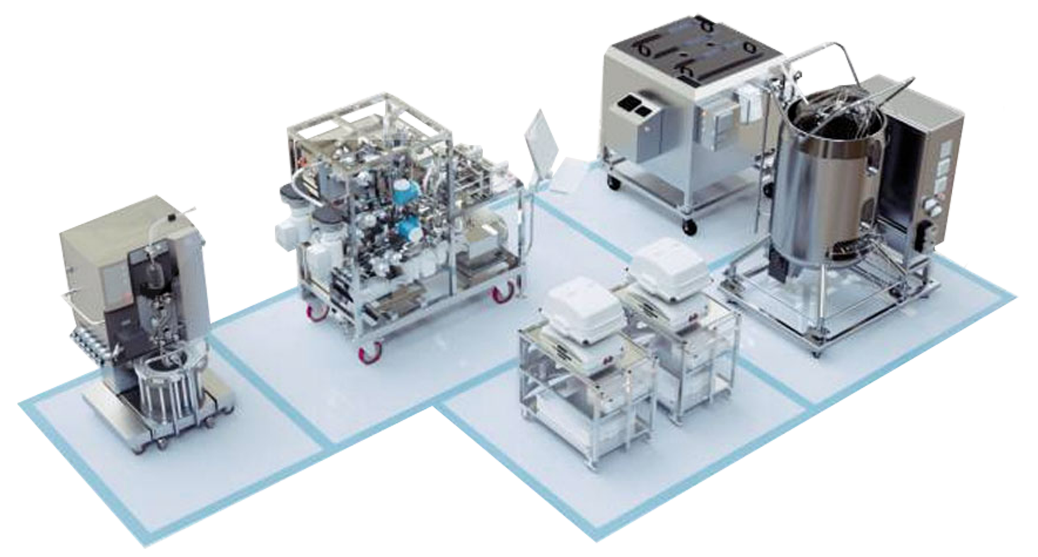

作为该《指南》的联合编纂者,Cytiva 积极助力中国生物制药企业的成长,不仅在中国成立了研发中心,推出 FlexFactory 和 KUBio 等一次性技术整体解决方案,还在过去 3 年里将本土一次性产品的产能提高了 3 倍,在新冠疫情期间持续为中国生物制药公司保驾护航。

FlexFactory 一次性生产平台,可以针对不同的生物制药需求,提供灵活的整体解决方案。

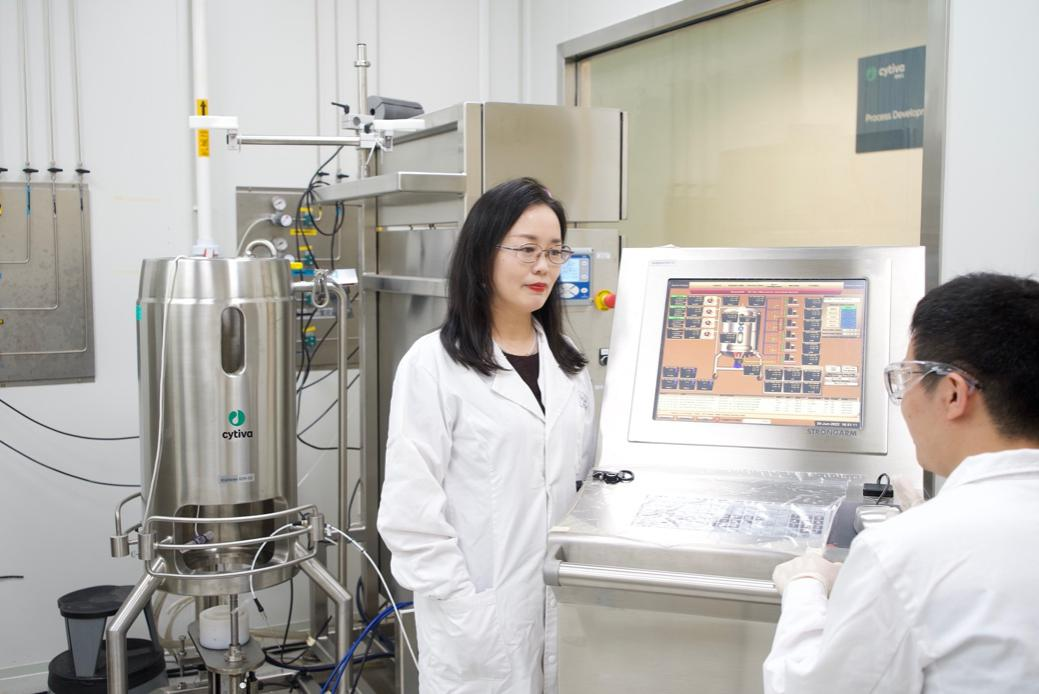

在 Cytiva 中国研发总监杨红艳看来,一次性技术是加速中国生物制药企业弯道超车的得力助手,这其中的原因有三:

第一,在抗体药之后,细胞药物和基因药物已然成为全球生物制药技术的新突破口。这两种新型疗法由于个体针对性强,药物生产种类多而单个规模小,因此极其适合使用一次性技术提高生产的效率与安全性。

第二,当今市场上,很少企业可以凭借单一的「药王」级药物生存下去,多数企业需要同时或交替生产多种药物,因此使用一次性技术更为便捷、环保。

第三,中国企业在走出去的过程中,使用一次性生产线可以帮助其快速在海外复制已有的成功产品线,省时省力,同时保证 copy 不走样。

杨红艳(左一)与同事在 Cytiva 中国研发中心。

值得一提的是,如此优秀的一次性技术,目前已经得到了生物制药行业的广泛青睐。据统计,2021 年,全球一次性生物工艺的市场规模达到 82 亿美元,并有望在 2026 年增长至 208 亿美元[1]。与此同时,国内一次性工艺产能的规模也处于高速增长阶段。相信在一次性技术的加持下,中国生物制药行业能够加速弯道超车,并获得可持续的发展。

内容策划:王丹琦

内容审核:周育红

题图及文中图片由 Cytiva 提供

参考文献:

[1]. Single use Bioprocessing Market by Product (Media Bags and containers, Bioreactors, Mixers, Assemblies), Application (Cell Culture, Mixing, Storage, Filtration, Purification), End User (Biopharma Companies, CROs, CMOs) (2022 - 2026). https://www.marketsandmarkets.com/Market-Reports/single-use-bioprocessing-market-231651297.html?gclid=CjwKCAjwwo-WBhAMEiwAV4dybUnUFwHKnLh6Zo8zIyEjVzNCv9h8WGanzWWVE6goEkK_09XM1hWzdRoCwAIQAvD_BwE